7.使用滾動軸承的發(fā)電機振動大

(1) 故障現(xiàn)象。發(fā)電機振幅(由振動測試儀檢測或手感)超過0.5mm時,說明該發(fā)電機振動大。

(2) 原因分析

①轉(zhuǎn)子機械不平衡。轉(zhuǎn)子機械不平衡通常可分為靜不平衡、動不平衡和混合不平衡。由 靜不平衡導致的離心力在發(fā)電機兩個支座上產(chǎn)生大小相等、相位相同的振動,由動不平衡導致的離心力的力偶在兩個支座上產(chǎn)生大小相等、相位相反的振動。實際中最常碰到的還是混合不平衡,這是殘余靜不平衡離心力和動不平衡離心力力偶共同作用在兩個支座上產(chǎn)生大小不等、相位不同的振動。

②軸承精度不良。滾動軸承精度不良是發(fā)電機振動源之一,滾動軸承引起的振動與其各 零件結(jié)構(gòu)和制造工藝有關(guān)。

③裝配質(zhì)量不良

a.軸承外圈與端蓋或軸承套間的配合太緊,會引起振動,太松則引起響聲。

b.軸承安裝工藝不正確。軸承套入轉(zhuǎn)軸的安裝方式常見有4種:用手錘或其他工具經(jīng)套圈敲擊軸承內(nèi)圈進行裝配;熱套;通過軸承內(nèi)圈受力進行冷壓裝;通過軸承外圈保持架或其他部分,將軸承壓入或打入轉(zhuǎn)軸。第1、4種是不正確的方法,會使裝配不良而產(chǎn)生振動, 不應采用。

c.潤滑脂的情況對振動也有影響。過稠的潤滑脂對滾動體振動的阻尼作用差,過稀的潤滑脂會導致干摩擦。

(3) 處理方法

①大修中若拆卸轉(zhuǎn)子或更換零部件,重新組裝后必須認真校平衡,轉(zhuǎn)速≧1500r/min的 發(fā)電機應校動平衡,轉(zhuǎn)速≦1000r/min的可校靜平衡。

②檢修中更換軸承時,應選用精度合格的軸承,在特殊場合應選用精度髙的軸承。

③改善發(fā)電機裝配質(zhì)童。嚴禁采用敲打軸承進行裝配,而應該采用熱套或冷壓方法,但 應優(yōu)先采用熱套法。熱套法時軸承不宜在油槽中加熱,因軸承在礦物油中加熱時,礦物油粘附在軸承表面,使軸承潤滑脂與軸承零件的粘附力減弱,運轉(zhuǎn)時將潤滑脂甩出。軸承裝配徑向間隙宜在3?9μm范圍內(nèi),軸承內(nèi)圈與轉(zhuǎn)軸的配合應改為K5。對于因配合太松而引起的軸向竄動,可采用波形彈簧片,以減少竄動。更換潤滑脂時,必須換上規(guī)定牌號的潤滑脂。

8.無刷交流發(fā)電機旋轉(zhuǎn)整流器短路

(1) 故障現(xiàn)象。無刷交流發(fā)電機勵磁主回路整流用的旋轉(zhuǎn)硅整流器的故障,表現(xiàn)為一個或幾個旋轉(zhuǎn)硅整流元件損壞,損壞后的硅整流元件失去單向?qū)щ娦裕幱谡⒎聪蚨紝?(短路)狀態(tài),若不及時發(fā)現(xiàn)和排除此故障,會導致交流勵磁機電樞繞組燒毀,發(fā)電機被迫 停機。

(2) 原因分析

①整流器過流而短路,一般由于整流器規(guī)格選擇不當所致。

②反向過電壓引起整流器擊穿。無刷發(fā)電機勵磁系統(tǒng)產(chǎn)生過電壓的原因主要有:操作過電壓,比如自同期并網(wǎng)、過電流繼電器動作、快速熔斷器熔斷所引起過電壓;發(fā)電機并列運行中不同步,或相間短路、相對地短路時,勵磁繞組過電壓;大氣過電壓,比如雷擊。

③整流器安裝時緊固螺母的力矩過大,導致管殼變形和內(nèi)部損傷。

(3) 處理方法

①合理選擇整流器電流等級。在維修發(fā)電機時,應按下式計算并取整整流器的額定電流:IF≧4/3If, 為整流器正向平均電流,為發(fā)電機勵磁電流)。目前國內(nèi)整流管的規(guī)格 有16、25、40、70、200A,按上式計算所得的數(shù)值必須向上取整.比如計算值IF= 182A, 就必須選用200A的整流管。

合理選擇旋轉(zhuǎn)硅整流器的電壓等級,必須有10?15倍電壓儲備,即它的反向峰值電壓必須等于10?15倍勵磁電壓,或加上相應的過電壓保護措施,可以保證整流器可靠運行。

②采取過電壓保護措施。通常在整流器的直流側(cè)加裝過壓保護電阻或阻容吸收回路。發(fā) 電機用的過壓保護電阻(壓敏電阻)一般為MX31型氧化鋅電阻,其標稱電壓的下限一般 為:直流電路不小于線路直流電壓的1.8?2倍,交流電路不小于線路交流電壓有效值的2? 2. 5倍。

標稱電壓的上限由被保護設(shè)備的耐壓決定,應使其在吸收過電壓時將殘壓抑制在設(shè)備的耐壓以下。

阻容吸收回路的C、R值按下式計算:

上式中,I02為交流勵磁機電樞相電流(A); U02為交流勵磁機電樞線電壓(V); Kcd、KRd 為抑制電路計算系數(shù),單相橋式Kcd= 120000、KRd =0.25,三相橋式Kcd= 70000、KRd =0. 1/,三相半波Kcd= 70000、KRd=0. 1× ;? 為發(fā)電機額定頻率(HZ)。

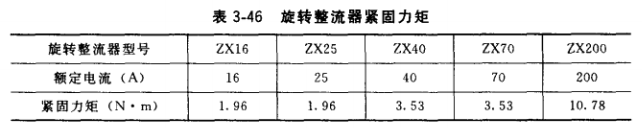

③緊固旋轉(zhuǎn)整流器螺母時,應用扭力扳手,并控制適當?shù)牧?見表3-46。

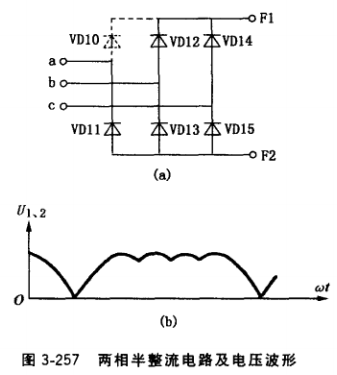

④整流器損壞時的應急措施。整流器損壞必 須換上同型號同規(guī)格的元件。作為應急措施,可 將損壞的一個或兩個硅整流管拆除,仍可讓發(fā)電機在較輕負載下運行。以下按三相橋式全波整流 電路加以說明。

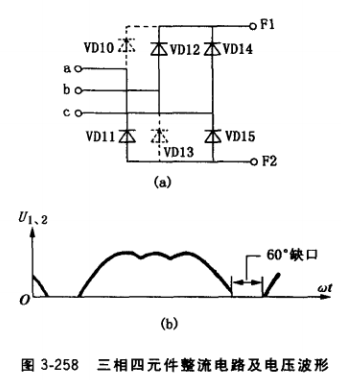

若圖3-257a中元件VD10 (虛線部分)損壞, 將VD10拆除變成兩相半波整流電路,經(jīng)兩相半波整流后輸出電壓只比三相橋式整流輸出減少 1/6,適當減輕發(fā)電機負載,就可保持發(fā)電機的端 電壓仍然達到額定值。

三相整流橋中若有兩個整流管損壞,則需根據(jù)不同情況區(qū)別對待。如果是正極和負極相連接的兩個整流管,如VD10、VD11損壞,那么可將這兩個損壞的元件拆除,剩下VD12?VD15組成單相整流橋。如果是共負極的兩個整流管,如VD10、VD12損壞,可將VD10、VD12拆除,并將VD11拆下補到VD12的位置上,或?qū)D13拆下補到VD10的位置上,也成為單相整流橋。如果是共正極的兩個整流管損壞,也可采取類似方法,使其成為單相整流橋。如果是正極或負極都不連接的兩個整流管,如VD10、VD13損壞,則可將VD10、VD13拆除,并拆下VD11補到VD13的位置上,或拆下VD12補到VD10的位置上,也使其成為單相流橋。 單相橋式整流輸出電壓平均值為交流輸入電壓有效值的0.9倍,仍可采用減輕發(fā)電機負載的措施,以保持發(fā)電機端電壓基本上達到額定值。

順便指出,如果正極或負極都不相連的兩個 整流管,如圖3-258a中VD10、VD13 (虛線部分)損壞,將VD10、VD13拆除,而不進行元 件移補,則其電路和電壓波形如圖3-258b所示, 其輸出電壓數(shù)值上與單相橋式整流輸出電壓相 等,但波形有所不同,每個周期有60°缺口。

至于三相整流橋中有3個,甚至4個整流管損壞時,雖也可通過一定方式的拆除和移補,使整流器所輸出的直流電壓平均值,分別為三相橋 式整流的1/2、1/3,但數(shù)值過小,不能滿足發(fā)電機的勵磁要求,因此非得用新元件換上不可。

9.自勵發(fā)電機靜止整流器短路

(1)故障現(xiàn)象。所有自勵恒壓發(fā)電機,包括可控硅勵磁、相復勵、諧波勵磁及無刷勵磁發(fā)電機都用到靜止整流器。其故障表現(xiàn)為整流器失去單向?qū)щ娦裕幱谡⒎聪蚨紝?短路)狀態(tài),這時作為發(fā)電機勵磁電源的定子副繞組或諧波繞組感應的電壓,因整流器短路而得不到整流,發(fā)電機不能發(fā)電,或因部分整流管短路,發(fā)電機感應電壓偏低,以至使副繞組(諧波繞組)短路。

(2)原因分析

①整流器過流而短路,主要由于整流器規(guī)格選擇不當所致。

②反向過電壓引起整流器擊穿。無刷發(fā)電機勵磁系統(tǒng)產(chǎn)生過電壓的原因主要有:操作過電壓,比如自同期并網(wǎng)、快速熔斷器熔斷所引起的過電壓;并網(wǎng)發(fā)電機失步,相間短路、相對地短路時,在勵磁繞組中產(chǎn)生過電壓;大氣過電壓,比如雷擊。

(3)處理方法

①合理選擇整流元件電壓、電流等級。

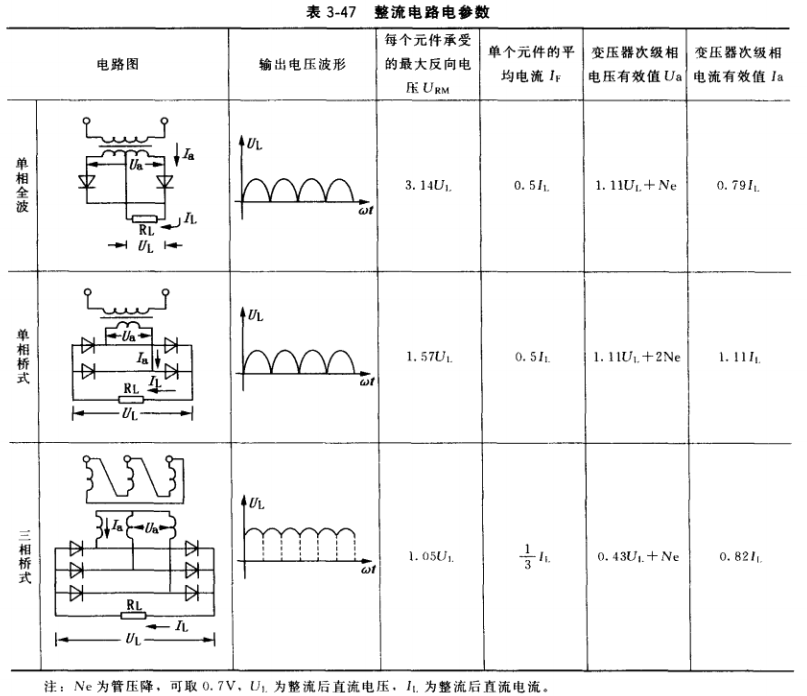

a.電壓等級選擇。UPRV= 2. 2URM -100(UPRV為應選用的元件的額定反向峰值電壓,URM為元件承受的最大反向電壓。各種整流電路的URM值見表3-47。

b.電流等級選擇。根據(jù)整流后的直流電流或發(fā)電機的勵磁電流,從表3-47可査到各種整流電路的單個硅元件的平均電流,然后上靠到國家標準規(guī)定的電流等級選擇硅整流管。

②整流管損壞時,應換上同型號、規(guī)格新的元件,也可作應急措施變更接線(見上例) 后繼續(xù)發(fā)電。

10.發(fā)電機或直流勵磁機絕緣電阻下降

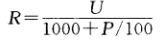

(1)故障現(xiàn)象。電機產(chǎn)品技術(shù)標準規(guī)定,電機在熱態(tài)下絕緣電阻不得低于下式計算 的值:

式中,R為電機絕緣電阻,U為繞組額定電壓, P為發(fā)電機額定視在功率。

用500V兆歐表測最低壓發(fā)電機(500V級)定子繞組對機殼及勵磁繞組對鐵心的絕緣電阻,低于上述計算值,表明該電機絕緣電阻已太低。

(2) 原因分析

①發(fā)電機在運輸中繞組受潮,長期存放在潮濕的屋子內(nèi)或長時間停機,水直接滴入機內(nèi),使繞組受潮。

②電刷磨損或換向器、集電環(huán)研磨后所產(chǎn)生的導電塵埃被吸入發(fā)電機或勵磁機電樞繞組內(nèi)部,或油潰侵入繞組。

③周圍(如冶金工業(yè)或煤炭工業(yè)區(qū)、化學工業(yè)區(qū))空氣中的導電塵埃或酸堿性蒸氣侵入發(fā)電機或勵磁機,腐蝕絕緣。

④發(fā)電機或勵磁機劇熱使絕緣損壞或絕緣本身自然老化。

(3) 處理方法

①受潮的繞組采用機端短路內(nèi)部加熱法或外部烘干加熱法進行絕緣干燥處理,直至繞組絕緣電阻穩(wěn)定且合格。同時必須改善發(fā)電機存放環(huán)境的通風條件,寒冷季節(jié)必須配備取暖設(shè)備,保證室內(nèi)溫度不低于5℃。嚴禁水滴入發(fā)電機。

②解決電刷和換向器、集電環(huán)磨損問題的關(guān)鍵是使三者處于正常狀態(tài)下工作。對于被導電塵埃侵蝕的發(fā)電機繞組,必須用壓縮空氣吹凈,若絕緣電阻仍達不到要求,則應用酒精對鐵心和繞組表面進行刷洗,淸除污垢后進行絕緣干燥處理,直至絕緣電阻合格。

繞組被油漬玷污而絕緣電阻下降時,必須對發(fā)電機或勵磁機內(nèi)部進行淸洗,常用的洗滌劑有汽油、四氯化碳、酒精、三氯乙烷、三氯乙烯及它們的混合物。而最可靠、無毒性、成本低的洗滌劑是781#中性洗滌劑,其配方為: 781#中性洗滌劑1.5%?2%,自來水 98.5%~98% (重量比)。它是為深色粘稠液體,主要成分是脂肪醇酸聚乙烯醚、烷基酸氯乙烯醚、烷基醇酰胺及三乙油酸皂等。

淸洗工藝:

a.將洗滌劑放在清洗槽中,用蒸氣加熱,使槽中水溶液達70?80℃。

b.另一個淸洗槽中水也加熱至70?80℃。用吊裝工具把被淸洗的繞組浸入洗滌劑槽中, 浸1?2分鐘后吊出,放在槽上的木板上,用沖洗工具或手工沖洗繞組上的油污。手工清洗時,可用棕刷刷洗,注意不要把繞組內(nèi)表面匝間絕緣層弄破或折斷。繞組表面絕緣層露出本 色時為清洗合格。

c.用吊裝工具將淸洗干凈的繞組放入熱槽中沖洗5?15分鐘。吊出前,再用普通自來 水沖洗兩遍,徹底清除殘余洗滌劑。

d.入爐干燥,爐溫(120±5)℃。絕緣電阻合格后出爐,待冷卻到70℃左右,浸1032 漆一次,然后入爐,在(130±5)℃下烘干4小時后出爐。冷卻到65℃左右,再浸一次1032 絕緣漆。然后再入爐烘干,直至絕緣電阻合格為止。

e.出爐后立即清洗漆瘤及雜物,同時清理繞組的引線頭。

f.進行絕緣電阻、直流電阻測試,與淸洗前的原始記錄比較應有滿意的結(jié)果。

采用洗滌劑清洗繞組的缺點是需要烘干設(shè)備。對于烘干有困難的,可采用混合溶劑,混合溶劑按汽油:二氯甲烷= 3:7 (重量比)配制。使用時要注意防火、密封。這類清洗劑成本較高。

③在有導電塵埃或腐蝕性氣體的環(huán)境,只能選用封閉式發(fā)電機或勵磁機使其內(nèi)部與周圍 氣體隔絕。

④査找發(fā)電機或勵磁機過熱原因并加以解決。絕緣老化的應更換繞組及絕緣材料或換用 新機。

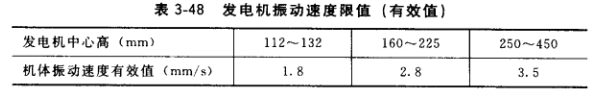

11.發(fā)電機振動大

(1)故障現(xiàn)象。發(fā)電機空轉(zhuǎn)(己達額定轉(zhuǎn)速,未起勵發(fā)電)或空載(已達額定轉(zhuǎn)速,已起勵發(fā)電)、負載(已達額定轉(zhuǎn)速,已帶負載)下,機體振動速度有效值超過表3-48或振動 蝙大于0.5mm,都被視為發(fā)電機振動大,此時與發(fā)電機一體的控制箱上的測量儀表表針抖動,讀數(shù)困難。

(2) 原因分析

①發(fā)電機轉(zhuǎn)子未校動平衡或動平衡精度未達到要求,導致發(fā)電機空轉(zhuǎn)時振動超標。

②發(fā)電機定、轉(zhuǎn)子氣隙嚴重不均衡,發(fā)電機起勵建立電壓后,氣隙小的這邊定、轉(zhuǎn)子間磁拉力大,氣隙大的那邊定、轉(zhuǎn)子間磁拉力小,導致發(fā)電機振動大。

③轉(zhuǎn)子個別磁極繞組匝間短路,短路的這一磁極勵磁磁勢小,磁拉力小,引起整機振動。

④發(fā)電機底腳支承面的平面度嚴重超差,尤其是鋼板機座焊接底腳的支承面未經(jīng)加工, 底腳平面度超差,也造成發(fā)電機運行中振動大。

⑤與內(nèi)燃機同軸對接安裝成機組時,發(fā)電機與內(nèi)燃機同軸度超差,在機組運行中發(fā)電機振動大。

⑥與柴油機同軸對接安裝成機組時,若發(fā)電機、柴油機與機組底架間有6點支承(柴油 機底腳4點,發(fā)電機底腳2點),這種超過4點支承的安裝形式必引起振動大。

(3) 處理方法

①轉(zhuǎn)子應經(jīng)校動平衡,且動平衡精度應符合發(fā)電機轉(zhuǎn)子圖紙規(guī)定的“剩余不平衡量”要 求。粗略的要求是:小型發(fā)電機轉(zhuǎn)子剩余不平衡量應小于10k,中型發(fā)電機轉(zhuǎn)子不平衡量應小于18g。

②用塞規(guī)檢測轉(zhuǎn)子每極鐵心極弧中央與定子鐵心內(nèi)徑之間氣隙,當氣隙不均衡度超過 20%時視為嚴重不均衡,應改進轉(zhuǎn)子磁極裝配或定子鐵心對機座止口的同軸度裝配。

③用匝間沖擊耐壓試驗儀或電壓降法、電流法檢測轉(zhuǎn)子繞組匝間是否短路,短路的應修復,無法修復的應更換繞組。

④加工發(fā)電機機座底腳平面,使4個底腳平面度小于0. 8mm。

⑤用百分表檢測發(fā)電機聯(lián)軸器與內(nèi)燃機對接輪的同軸度,應不大于0.2mm,否則應重新調(diào)整對中,直至符合要求為止。

⑥柴油發(fā)電機組包裝運輸過程應6點支撐,但試驗及運行中不允許6點支撐,應把發(fā)電機組中間2個支點(在柴油機靠近發(fā)電機的底腳支點)螺栓松掉,形成4點支撐。

12.轉(zhuǎn)軸在滾動軸承內(nèi)套中松動

(1)故障現(xiàn)象。中小型發(fā)電機轉(zhuǎn)子通過滾動軸承的外套支撐在端蓋內(nèi)孔上。轉(zhuǎn)軸與軸承內(nèi)套系采用熱套配合。正常情況下發(fā)電機運轉(zhuǎn)時,滾動軸承內(nèi)套與轉(zhuǎn)軸一起同步旋轉(zhuǎn)。若由于某種原因,使軸和軸承內(nèi)套配合松動,發(fā)電機運行中二者打滑,導致軸和軸承發(fā)生劇熱, 發(fā)電機振動加劇,轉(zhuǎn)軸軸承擋磨損加快。

(2)原因分析。中小型發(fā)電機一般采用向心軸承或向心推力軸承,軸的軸承擋直徑公差 精度等級一般選擇K6 (+0.002?+ 0. 021mm),其上下極限偏差均為正值。軸承內(nèi)徑公差隨軸承精度略有不同,G、F、E級上偏差為零,下偏差為負值,D、C級上下偏差均為負值。可見軸與軸承內(nèi)徑的配合,在正常情況下是不會有間隙的,且有適當?shù)倪^盈量,因此軸不應當在軸承內(nèi)套中松動。但在實際使用中,可能尺寸精度超差和使用、維護不當引起配合松動,這些原因比較明顯且容易解決。這里要說明的是熱套軸承時加熱溫度過高,引起金屬組織變化,導致軸承內(nèi)徑尺寸脹大,這一原因往往被人們所忽視。如內(nèi)徑為130mm的軸承,當加熱到200?300℃,保溫1?2小吋,再冷卻到原來溫度時,實測其內(nèi)徑將脹大 0.05mm左右。軸承若在電爐上直接烘烤或在失控的油鍋中煮沸加熱時,溫度完全有可能超 過300℃。

(3)處理方法

①保證轉(zhuǎn)軸軸承擋尺寸精度為K5 (+0.002?+0.021),不得超差。

②根據(jù)裝配要求,軸承應均勻加熱到150?200℃,時間為半小時左右。為了保證軸承的加熱溫度不超過200℃,最好采用感應加熱或烘箱加熱,以準確控制溫度,然后用熱套法裝入轉(zhuǎn)軸。

13.發(fā)電機斷軸

(1)故障現(xiàn)象。發(fā)電機在運行過程中轉(zhuǎn)軸軸伸段出現(xiàn)斷裂,斷裂部位一般在軸伸軸肩段。

(2)原因分析

①轉(zhuǎn)軸材料不符合要求,機械強度不夠。

②機組安裝不符合要求,如內(nèi)燃機與發(fā)電機為同軸的,同軸度不符合要求。一般規(guī)定彈 性連接的同軸度應不大于0. 14mm.剛性連接的同軸度應不大于0.05mm。

③在運行中多次發(fā)生突然短路或嚴重的不對稱運行,使軸伸處扭矩突然劇增,可能導致轉(zhuǎn)軸斷裂。

(3)處理方法

①換上機械強度足夠的轉(zhuǎn)軸,小型發(fā)電機轉(zhuǎn)軸材料一般應為35鋼或45鋼。

②焊接嵌補裂痕部位,此法雖然簡單,但若未消除焊縫內(nèi)應力,將影響使用質(zhì)量。

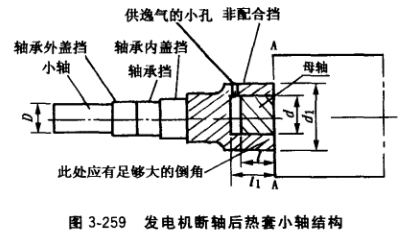

③在現(xiàn)場最方便、可行的辦法是熱套小軸法。根據(jù)發(fā)電機結(jié)構(gòu)選擇熱套小軸的部位,一 般可選擇在軸的非配合擋。繪制小軸草圖,確定各擋尺寸,凡配合擋尺寸均與斷軸相符,在非配合擋處確定小軸與母軸的配合尺寸ι和d,并根據(jù)結(jié)構(gòu)情況決定小軸外徑d1,如圖3-259所示。檢驗尺寸應滿足強度要 求。若d>D,則檢驗可省略。

加工過程時,先將母軸斷裂端切除,并車好d及ι。準備型料或鍛制的小軸,經(jīng)正火處理,然后車制d1和ι,1在小軸熱套段端頭鉆一個直徑3?5mm小孔,以便于熱套小軸時空 氣由此逸出。小軸其他擋留精車余量。可用電熱或噴燈加熱套,.使小軸熱套段脹大,然后迅速套入母軸。為使小軸順利套到底,小軸必須有足夠大的倒角尺寸。熱套后精車其他各擋 到所需尺寸,但需保證小軸和母軸間的同軸度,對氣隙較大的發(fā)電機,小軸亦可全部精車后 熱套,這時應選用較大的ι值,使過盈值盡可能小,以減少因熱套而引起的小軸彎曲變形。